2016年10月15日至10月24日,由e-works数字化企业网主办的“2016秋季德国工业4.0深度考察”成功举行。2016年10月15日至10月24日,由e-works数字化企业网主办的“2016秋季德国工业4.0深度考察”成功举行。此次考察旨在学习德国先进制造技术、自动化技术、信息技术和智能技术的发展与应用趋势,领略德国企业专注的定位和精益求精的精神,以及德国企业对工业4.0的探索与实践,引导我国制造企业借鉴德国企业的经验,正确制定转型升级策略。e-works已于2014年、2015年春季、秋季、2016年春季成功组织了四次制造企业高管赴德国考察,本次考察是e-works组织的第五届德国考察活动,在e-works总经理黄培博士的带领下,十多位致力于建设数字化工厂、实现人机一体化智能系统的中国制造企业高层领导、信息化和生产管理负责人,重点考察了德国九家最具代表的机构,具体包括:全球最大的机床制造企业之一德马吉森精机(DMG MORI)、超声波焊接设备行业隐性冠军企业海尔曼(Herrmann)、全球第一大汽车技术供应商博世公司的工业4.0实验室、全球管理软件领导厂商SAP总部、全球著名业务流程管理软件公司Software AG、奥迪A8总装厂、电气行业巨头菲尼克斯电气、SAP及微软的实施服务合作伙伴SYCOR公司、著名手表品牌格拉苏蒂原创,期间游历了海德堡、纽伦堡、科隆大教堂等德国最美丽的城市和景点,品尝多种德国葡萄酒,了解德国著名MES软件MPDV公司及其产品。10月17日上午,2016秋季德国工业4.0深度考察考察团来到全球著名业务流程管理软件公司Software AG总部,倾听Software AG对公司应当如何借助数字化业务平台,消除企业内不同系统之间的信息孤岛、打通业务流程的建议。Software AG德国公司首席技术官Wolfgang Beeck先生解读了当前企业对业务流程管理(BPM)的需求变化,为了将数字化流程延伸到客户以及合作伙伴实现深度互联,来更加柔性、快速地应对变化,BPM需要在可视性、敏捷性、简化性等方面做提升。Software AG高级副总裁Georg Simon先生还为我们分析了面向未来的企业IT架构,考察团员也提出了各自对于流程管理的疑问,并与Software AG的高层专家们进行交流。

10月17日下午,考察团探访了超声波焊接设备行业的隐形冠军海尔曼(Herrmann)。海尔曼销售总监Markus Hass先生为考察团详细的介绍了海尔曼发展历史、超声波焊接的应用场景范围及应用原理、海尔曼公司文化和培训体系。海尔曼CFO为考察团介绍了海尔曼与ERP厂商Abas的合作历程,海尔曼自1987年至今一直与Abas保持合作,2011年开始做Abas ERP的全面升级,以ERP为核心的信息系统为海尔曼长期以来的稳定发展起到重要支撑作用。最后,我们也参观了海尔曼焊接设备生产现场,并亲自体验了利用超声波焊接设备制作小型玩具的过程。

10月18日上午,考察团来到了位于沃尔多夫的世界最大管理软件公司SAP总部。SAP中国事务部总经理Andreas Hube(中文名:胡安德)先生带领我们参观了SAP的灵感长廊(Inspiration pavilion),该长廊以时间轴的方式展示了IT技术和大数据的发展历史。随后,在SAP 21号办公楼,SAP工业机械和零部件行业解决方案经理Bernhard Meyer先生为考察团讲解了SAP整体解决方案,以及SAP对工业4.0、IoT的理解和最佳实践。在SAP看来,IoT应用真正能带来商业经济价值的前提是公司实现数字化,工业4.0的标志是网络化的制造,而CPS(赛博物理系统)是支撑工业4.0的核心。SAP首席开发架构师Stephan Toebben先生也为我们介绍了SAP的PLM解决方案发展路线和愿景。

10月18日下午,我们参观了位于德国内卡苏姆的奥迪A8总装厂,该总装厂目前有3.5万名员工,是奥迪在德国的第二大生产基地。如今在内卡苏姆生产的车型系列包括奥迪A4、A5、A6、A7和R8。工作人员结合短片展示了奥迪生产的全部过程,奥迪R8是高端个性化的车型,大部分工作手工完成,而除R8以外,其它车型自动化率高达95%以上,采用了大量的机器人和自动化技术。

10月19日上午,我们来到博世费尔巴哈工厂,参观位于此地的博世工业4.0实验室。博世ATMO事业部杨海棠女士为我们详细讲解了支撑博世工业4.0实践的关键系统IT shopfloor solution 和APAS。IT shopfloor solution是博世在长期的生产制作的完整过程中自主开发并的一套软件系统,包括车间自动化软件、车间管理软件、图像处理软件,目前慢慢的变成了博世对外开放的产品解决方案。APAS则是基于柔性制造的自动化生产辅助系统,使生产灵活性更好,来提高生产力。在APAS现场工作演示中,我们正真看到当人靠近时,机器臂会减慢速度甚至停止运作,而当人离开时立刻自动恢复高速运作。而另一套水平仪组装机器人则可以自动精准地完成捡料、检测、装配等一系列动作。最后,杨海棠女士带领我们参观了一款柴油机泵体零部件的生产线 博世APAS工作演示10月19日下午,我们探访了全球最大的机床制造企业之一德马吉森精机(DMG MORI)在普夫龙腾(Pfronten)的工厂,DMG MORI大中华区销售负责人张少献先生介绍了DMG MORI概况、产品系列、研发情况、CELOS软件。DMG MORI在高端机床的技术方面处于领头羊,员工1400人,年产1500台机床,产值6亿欧元。DMG MORI推出了全新智能化数控系统及软件CELOS,还在全球首创混合制造加工中心LASERTEC65,实现了将增材制造工艺(激光堆焊)与5轴铣削结合在一起的复合加工解决方案,张少献先生也带领考察团参观了生产车间。

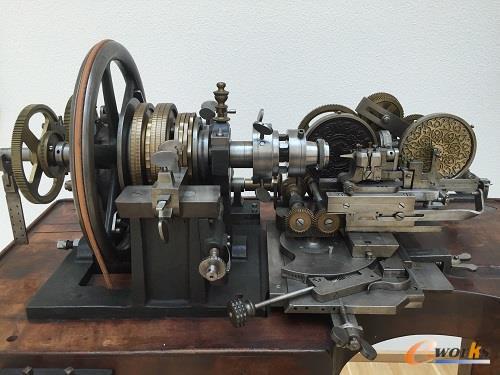

10月20日中午,考察团乘车抵达位于萨克森州首府德累斯顿附近的格拉苏蒂(Glashtte)小镇,参观“格拉苏蒂原创(Glashtte Original)”制表工厂,亲身领略真正的德国工匠精神。工作人员系统地为我们讲解了格拉苏蒂原创机械手表的制作的完整过程。每一款手表在经过3~7年的研发时间确定方案之后,开始投入生产,具体包括微型零部件的制造、打磨、抛光、雕刻、热处理、镀膜、组装、检测等工艺过程,而这每一道工艺过程无不精益求精。在大幅度沿用传统手工工艺的同时,整个制表过程中也融合了现代技术,包括三维CAD制图、数控设备加工等。

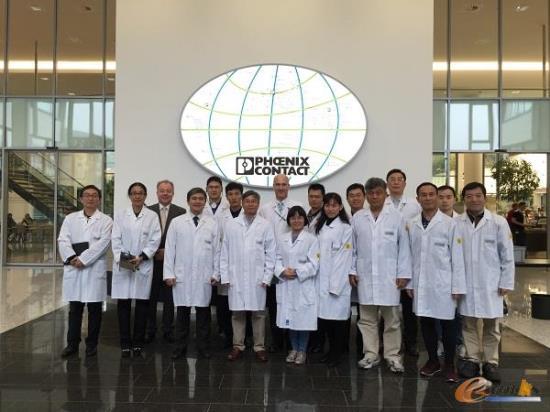

10月21日上午,考察团一行来到巴德皮尔蒙特(Bad Prymont),参观位于此处的菲尼克斯电气(Phoenix Contact)电子工厂。菲尼克斯电气电子公司网络通信产品研究开发项目主管Frank Schewe先生为我们讲解了菲尼克斯电气对于工业4.0的理解和实践,以及用于工业4.0的参考架构模型(RAMI 4.0)。RAMI 4.0是一个结构化地呈现如何迈向工业4.0的三维地图,三个维度分别表达了智能产品与智能工厂之间的信息高度集成,企业架构中资产、集成、交互、信息、功能、业务实现互联,产品生命周期实现从用于创意实现的产品平台到面向客户的销售与服务的集成。随后,Frank先生带领我们参观了菲尼克斯电子公司的产品组装车间。

10月21日下午,我们来到位于哥廷根市的SYCOR公司总部。SYCOR公司是德国知名工业软件服务商,提供IT咨询、软件资产等方面的服务,也是SAP及微软的实施服务合作伙伴。SYCOR亚太区CEO Marco Arndt先生介绍了微软最新推出的Microsoft Dynamics 365的功能特点,SYCOR技术顾问为考察团演示了Microsoft Dynamics AX7系统,Marco先生也讲解了SYCOR公司的ERP实施方法论,包括具体实施计划和步骤。

10月22日,结束了所有考察行程之后,我们聚在一起进行了考察心得交流和总结。在三个小时的时间里,考察团员分别发表了自己对于近段考察的体会,大家不仅对德国工业4.0和工匠精神有了更切实的理解,特别是对渗透到德国企业文化中的务实、严谨、精益求精深有感触,宝贵的考察经历为大家带来了深深的启发。e-works总经理黄培博士对本次考察中的每一站行程进行了详细总结。

Software AG认为企业的各个信息系统就像人体的血脉,不同系统之间一定要实现高效的信息集成,才能发挥整体价值。Software AG所专注的是通过数字化业务平台来消除企业内不同系统之间的信息孤岛,打通业务流程,进一步来支撑数据分析和决策。

海尔曼作为一个家族企业,追求独立和可持续发展,在传承中也实现了创新,其“独门绝技”超声波焊接技术已深入应用到汽车、电子、家电、医疗、消费品等行业,并且无可取代。而海尔曼与Abas在近三十年的合作伙伴关系中建立了深厚的伙伴关系,实现一同成长,双方互相信赖程度之高可以让我们学习和思考。在Abas办公室里贴的一句标语 “利润是用欧元来衡量,而企业的成功是用年轮来衡量”,这种企业文化令人敬佩。

SAP是世界最大的管理软件企业,本次考察中他们重点表达了,在传统方式中业务处理和数据分析隔离,这样我们所有的决策都是基于过时的数据,而SAP的理念是基于实时数据库技术,将业务处理和数据分析集成到一个系统中,来实现实时分析和预测。SAP认为,出了高层领导,企业车间级员工的实时决策也很重要。SAP还为分享了设备远程维护的物联网应用案例。

在博世工业4.0实验室中,我们正真看到了多种生产辅助系统,人机协同也是未来的一种重要趋势,而不是单纯的机器取代人。博世在长期的生产制作的完整过程中,自主开发并逐渐完备了一套制造管理和执行系统,而且现在还可以对外销售。像博世这种世界500强的制造企业,慢慢的开始具备了很强的工业软件实力。比如西门子近几年也卖掉非核心业务,进行了大量的软件企业并购。GE卖掉金融服务,大步进入工业互联网领域。可以说“软实力”慢慢的变成了衡量一个制造企业水平的重要指标。

德马吉森精机是高端机床行业的领导者,在全球首创混合制造加工中心。低端领域德马吉竞争不过中国企业,现在主要研发制造高精度五轴、机电软一体化等高端机床,特斯拉是它们的客户。此外德马吉机床外观优美,工业设计水平很高。我们也看到了德马吉自主开发的智能化数控软件系统CELOS,以APP的形式机床信息集成到系统面板上展示并加以控制,简化了机床操作,同时也能将机床数据无缝集成到企业信息系统中。

格拉苏蒂原创制表工厂也是融合了传承与创新。既有大师单独完成的高端定制手表,也有分工协作完成的手表。保留压花、手工打磨等传统工艺的同时,也引入了三维CAD制图、数控设备加工和现代电镀工艺。制表是一个极其复杂而辛苦枯燥的工作,但是格拉苏蒂员工仍然选择几代人在这里从事制表工作,而且每一道工艺精雕细琢,精益求精,这是德国工匠精神的重要体现。

在菲尼克斯电气,我们充分认识到德国企业对于工业4.0的务实态度,他们并没有提很多界限模糊的概念,而是讲求实用性,其中很重要的一点是信息系统与自动化系统的融合,也叫IT和OT的融合。菲尼克斯电气就用自己制造的产品建立了能源控制管理系统,比如行人感应自动开关灯,设备停机时的节能控制,进一步将能耗数据和状态传递到信息系统,我们在前台看到的电子看板,基于这一些数据直观呈现出了整个公司的能耗。并不是特别需要很大的投入,每年就能节约几十万欧元。

SYCOR的微笑服务令人印象非常深刻,他们的CEO非常热情,对哥廷根这座城市的历史、文化非常骄傲,带我们游览了哥廷根大学。有个惊喜是,SYCOR把我们德国考察过程中的精彩瞬快速制作成照片,在接待我们的时候体现出来,而且准备了特别多贴心的小礼物。SYCOR制作的“East Meets West”小图册形象的说明了东西方关于饮食、目标、时间、工作习惯之间的差异,分享了他们在多元文化背景下的员工是怎么来实现协同工作的。

最后,黄培博士结合考察内容,为考察团员讲解了他对于人机一体化智能系统内涵的理解。人机一体化智能系统的目标实现整个制造业价值链的智能化和创新,是信息化不工业化深层次地融合的逐步提升,它融合了信息技术、先进制造技术、自劢化技术和智能化技术。目前,人机一体化智能系统的“ 智能” 还处于Smart的层次,智能制造系统具有数据采集、数据处理、数据分析的能力,能够准确执行指令,可以在一定程度上完成闭环反馈。人机一体化智能系统的趋势是实现“Intelligent” ,智能制造系统可以在一定程度上完成自主学习、自主决策、 优化提升。黄培博士认为人机一体化智能系统包括智能产品、智能服务、智能装备、智能产线、智能车间、智能工厂、智能研发、智能管理、智能物流与供应链、智能决策等十项关键技术。

至此,本次德国工业4.0深度考察圆满结束。e-works作为致力于推进两化融合的技术服务机构,会持续为广大制造公司可以提供更多的学习和交流的机会。本次考察的更多详细内容,请查看e-works特别报道:

MPDV荣获2016年Frost & Sullivan全球客户价值领袖奖

ANSYS如何成为全世界最大的工程仿线美国人机一体化智能系统与物联网应用考察活动正式启幕

MPDV荣获2016年Frost & Sullivan全球客户价值领袖奖

工业服务分享平台“优制网”上线中国信息化和工业化融合发展高峰论坛圆满闭幕